스테인리스 스틸 파우더 소싱 및 기술 가이드

오랫동안 업계에서 분말을 다루면서 항상 이야기하고 싶었던 주제이기도 한 스테인리스 분말(스테인리스 스틸 파우더)입니다. 스테인리스 분말은 금속 사출 성형(MIM), 적층 제조(AM/3D 프린팅), 기존 분말 야금(PM)의 절대적인 '입자'입니다. 현재 오스테나이트 계통(316L 등)과 강수 경화 계통(17-4PH 등)이 시장을 지배하고 있습니다.

하지만 대부분의 경우 구매 부서에서 자재를 찾을 때 "킬로그램당 단가"만을 찾는 경우가 많다는 사실도 알게 되었습니다. 이것은 사실 오해입니다. 제가 겪은 수많은 생산 사고에 따르면, 분쇄 공정(가스 분무 또는 물 분무)에 의해 결정되는 입자 모양과 기계적 특성에 직접적인 영향을 미치는 산소 함량이 성공과 실패의 열쇠입니다. 입자 크기 분포(PSD)는 말할 것도 없고, SLM의 경우 15~45μm와 MIM의 경우 22μm 미만은 완전히 다른 문제입니다. 잘못된 선택은 기공과 표면 거칠기를 한꺼번에 엉망으로 만들 수 있습니다.

이 가이드에서는 브랜드 선택부터 공급업체 관리, 파우더 유변학에 대한 기술적 세부 사항까지 한 번에 알아볼 수 있습니다.

적합한 스테인리스 분말 등급 선택

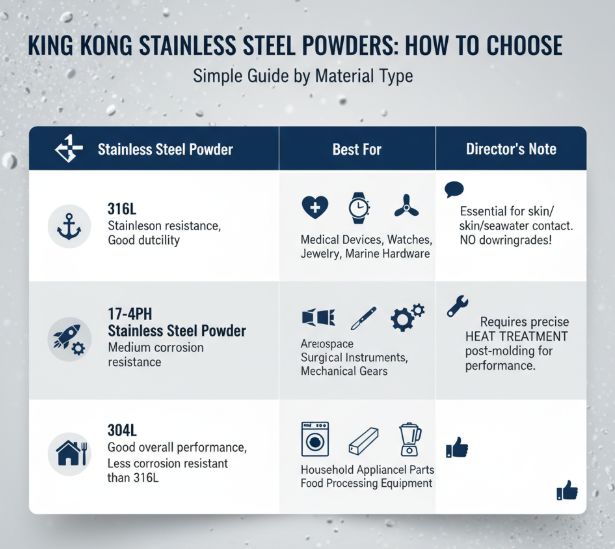

시중에서 가장 흔한 세 가지 '킹콩'-어떻게 선택해야 할까요? 분명한 제안이 있습니다:

316L 스테인리스 스틸 파우더(업계 표준 구성)

이는 세계 최대 규모의 분말 조달량입니다. 내식성이 우수하고 연성이 좋습니다.

최적 대상: 의료 기기, 시계, 보석류 및 해양 하드웨어.

기술 디렉터 노트(디렉터 노트): 최종 제품이 사람의 피부나 바닷물과 접촉해야 하는 경우 비용을 절약하기 위해 304L로 다운그레이드하지 마세요. 이 적용 시나리오에서는 316L이 최종 결과물이며 협상할 수 없습니다.

17-4PH 스테인리스 스틸 파우더(고강도 옵션)

이것은 높은 경도와 중간 정도의 내식성을 가진 유일한 침전 경화 강철입니다.

최적 대상: 항공우주 부품, 수술 기구 및 기계 기어.

기술 디렉터 노트(디렉터 노트): 이 파우더를 구매하려면 후처리에 대해 이해해야 합니다. 성형이나 인쇄는 첫 번째 단계에 불과하며 정밀한 열처리를 통해 성능을 '강제'할 수 있습니다. 그렇지 않으면 시간 낭비가 될 것입니다.

304L 스테인리스 스틸 파우더(비용 효율적인 선택)

전반적인 성능은 좋지만 내식성은 316L만큼 좋지 않습니다.

최적 대상: 가전 제품, 구조 부품 및 식품 가공 장비.

공급업체를 평가하고 소싱 함정을 피하는 방법

또한 원자재 배치 문제로 인해 전체 생산 라인이 중단되는 경우도 많이 보았습니다. 다음 목록에 따라 점검하면 많은 문제를 줄일 수 있습니다:

- 산소 함량 데이터를 요청합니다: 높은 산소 함량(일부 등급의 경우 1000ppm 이상)은 부품이 부서지기 쉬운 직접적인 원인이 됩니다. 최고의 파우더 공장에서는 제어 한계(컨트롤 한계)를 과감하게 설정합니다.

- 원자화 기술 어트리뷰션 검증: 이것은 매우 중요합니다. 공급업체에 자체 원자화 타워가 있는지 확인해야 합니다. 많은 '트레이더'가 여러 공장의 제품을 혼합하는 데 익숙해져 있는데, 이는 생산 단계에서 우리가 추구하는 안정성에 재앙이 될 수 있습니다.

- 포장 표준을 확인하세요: 스테인리스 스틸 파우더는 매우 습합니다. 공급업체가 건조제와 함께 진공 밀봉된 알루미늄 호일 백(보통 5kg, 10kg 또는 25kg 드럼)을 사용하는지 확인해야 합니다. 포장이 새면 이 파우더 통은 기본적으로 낭비됩니다.

형태 및 생산 공정

제조 공정에 따라 분말의 모양(형태)이 결정되고, 형태에 따라 기계가 분말을 처리할 수 있는지 여부가 직접 결정됩니다.

에어로졸화 분말(가스 분무) - 구형

용강은 불활성 가스(질소 또는 아르곤)와 충돌합니다.

기능: 완벽한 구형 입자, 매우 높은 유동성, 높은 부피 밀도(포장 밀도).

애플리케이션: 3D 프린팅(SLM/EBM) 및 고급 MIM에 필요합니다. 구형 파우더를 고르게 펴서 각 층의 균일성을 보장할 수 있습니다.

물 분무 분말(물 분무) - 불규칙한 모양

고압 워터젯은 용융된 강철에 충격을 가하는 데 사용됩니다.

기능: 감자처럼 불규칙한 모양. 유동성은 떨어지지만 '녹색 강도'(그린 강도)가 높고 눌렀을 때 모양이 더 잘 유지됩니다.

애플리케이션: 전통적인 프레싱 및 소결(PM) 공정. 가격은 일반적으로 에어로졸화 분말보다 저렴합니다.

입자 크기 분포(PSD) 선택 가이드

잘못된 입자 크기 범위는 프린터 노즐이 막히거나 소결로에서 부품이 변형되는 가장 큰 원인입니다.

신청 프로세스에 권장되는 PSD 범위의 이유 분석

- SLM/DMLS(레이저 3D 프린팅): 15~45μm의 미세한 파우더가 고해상도와 매끄러운 표면 마감을 보장합니다.

- EBM(전자빔 용융): 45-105 μm의 굵은 분말은 전자빔 조사 시 "스모킹"(분말 산란) 현상을 방지하기 위한 것입니다.

- MIM(금속 사출 성형): D90 < 22μm는 바인더와 혼합하여 복잡한 몰드 캐비티를 채우기 위해 초미세 분말이 필요합니다.

- LMD(레이저 금속 증착)의 높은 증착률: 50-150μm 클래딩에는 더 큰 입자가 필요합니다.

기술 디렉터의 하드 코어 인사이트(디렉터의 기술 인사이트): TDS(기술 데이터 시트)를 볼 때 중간 지름(D50)만 쳐다보지 마세요. D10과 D90의 값에 주목하세요. 분포가 좁을수록 인쇄 또는 성형 공정의 일관성이 높아집니다. 분포가 너무 넓으면 미세한 분말이 필터 스크린을 막고 거친 분말이 불완전한 융합 결함을 일으킬 수 있습니다.

스테인리스 스틸 파우더에 대한 FAQ

Q: 3D 프린팅에 MIM 파우더를 사용할 수 있나요?

A: 보통은 아닙니다. MIM 파우더는 너무 미세하여(22μm 미만) 유동성이 부족한 경향이 있습니다. SLM 프린터에서는 스크레이퍼(리코터 블레이드)가 이러한 끈적한 파우더를 전혀 밀어낼 수 없으며, 파우더가 매우 고르지 않게 퍼집니다. 주문 시 구체적인 적용 프로세스를 반드시 설명해 주세요.

Q: 스테인리스 스틸 파우더의 유통기한은 얼마나 되나요?

A: 진공 밀봉된 원래 포장 그대로 보관하면 2년 이상 보관해도 문제가 없습니다. 하지만 개봉 후에는 가능한 한 빨리 사용하거나 습도 조절이 가능한 방습 캐비닛에 보관해야 합니다. 산화는 되돌릴 수 없다는 점에 유의하세요.

저자 :마크 해리슨

저는 분말 야금(PM) 및 금속 적층 제조(AM) 분야에서 9년 이상의 실무 경험을 쌓은 선임 기술 이사 마크 해리슨입니다. 전에는 선도적인 금속 분말 시설의 R&D 책임자였으며, 가스 분무 공정과 맞춤형 합금 개발을 전문으로 합니다. 현재 저는 글로벌 제조업체들이 복잡한 재료 과학과 공급망 효율성 사이의 격차를 해소하여 중요한 MIM 및 SLM 애플리케이션에 적합한 정밀한 파우더 등급을 선택할 수 있도록 지원하고 있습니다.

ZM3DPowder

ZM3DPowder